DSH型锥形双螺旋混料机

DSH型锥形双螺旋混合机的搅拌部件为两条不对称悬臂螺旋,长短各一,他们在绕自己轴线转动(自转)的同时,还环绕锥形容器的中心轴,借助转臂的回转在锥体壁面附近又做行星转动(公转);该设备通过螺旋的自转、公转将物料反复提升,在锥体内产生剪切、对流、扩散等复合运动,从而达到混合的目的。产品可根据要求设计外夹套(加热、冷却),喷雾器,广泛应用于化工、医药、农药、燃料、建材等粉体与粉体的混合、反应。该机可根据工艺要求在混合机筒外增加夹套,通过向夹套内注入冷热介质来实现对物料的冷却或加热,冷却一般加入工业用水,加热可通入蒸汽或电加热导热油。

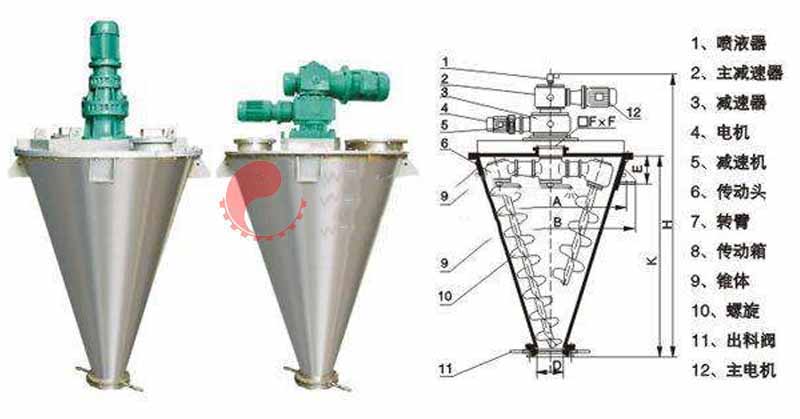

DSH型锥形双螺旋混料机由混料机专用电机减速机、料筒盖、长螺旋臂、短螺旋臂、齿轮、锥形料仓等组成,工作时,混料机专用电机减速机带动螺旋长短臂工作,需要指出的时,混料机专用电机减速机有两个输出轴,其中一个带动螺旋长短臂做自转把底部的物料向上输送,另一输出轴带动螺旋臂整体在料仓做公转把料仓内物料均匀搅拌。搅拌的时间依物料的分级、种类来订(设备示意图见下图)。

DSH型锥形双螺旋混机机筒内两只非对称螺旋自转将物料向上提升,转臂慢速公转运动,使螺旋外的物体不同程度的进入螺旋柱,从而达到全圆周方位的不断更新扩散,被提到上部的两股物料再向中心凹穴汇合,形成一股向下的物料流,补充了底部的空缺,从而形成对流循环的三重混合效果;标准型锥形螺旋混合机有两根搅拌螺旋,实际应用中根据设备规格大小可以采用单(一根长螺旋)、双(长短各一两根不对称螺旋)、三(两端一长对称布置)根螺旋,理论上搅拌螺旋越多,混合效果越好;设备一般采用梅花错位阀,此阀与长螺旋底部贴合紧密,有效减少混合死角,驱动形式有手动和气动可选,根据用户需要,也可加装蝶阀、球阀、星形卸料器、边出料等。

1、使用于物料比重悬殊,粉体颗粒相当大的物料;

2、使用于陶瓷釉料混合过程温和,对物料颗粒不会压馈或破碎;

3、对热敏性物料不会产生过热现象;

4、在粉-粉混合过程中,十分方便添加工况要求的液体或设置一个到多个喷雾口装置;

6、底部错位阀出料方便,由于螺旋底部无固定装置,因此不会出现压馈现象;

7、锥形筒体适应对混合物料无残留的高要求;

8、柔和的搅拌速度亦不会对易碎物料产生破坏;

9、本机的搅拌作用对物料的化学反应有更好的配合作用;

型号\项目 | 全容积(M³) | 装载系数 | 电机功率(KW) | 外型尺寸(mm) *大直径×高 | 设备重量(kg) |

DSH-0.06 | 0.06 | 0.4-0.6 | 1.5 | φ630×1451 | 150 |

DSH-0.1 | 0.1 | 0.4-0.6 | 1.5 | φ715×1569 | 250 |

DSH-0.3 | 0.3 | 0.4-0.6 | 2.2 | φ920×1960 | 550 |

DSH-0.5 | 0.5 | 0.4-0.6 | 3 | φ1140×2320 | 600 |

DSH-1 | 1 | 0.4-0.6 | 4 | φ1480×2895 | 1200 |

DSH-1.5 | 1.5 | 0.4-0.6 | 5.5 | φ1633×3210 | 1350 |

DSH-2 | 2 | 0.4-0.6 | 5.5 | φ1816×3495 | 1500 |

DSH-3 | 3 | 0.4-0.6 | 7.5 | φ2040×3760 | 2300 |

DSH-4 | 4 | 0.4-0.6 | 11 | φ2250×4425 | 2520 |

DSH-6 | 6 | 0.4-0.6 | 15 | φ2548×4940 | 3000 |

DSH-8 | 8 | 0.4-0.6 | 18.5 | φ2780×5360 | 4500 |

DSH-10 | 10 | 0.4-0.6 | 22 | φ3018×5815 | 5500 |

DSH-12 | 12 | 0.4-0.6 | 22 | φ3204×6100 | 5900 |

DSH-15 | 15 | 0.4-0.6 | 30 | φ3442×6540 | 6600 |

DSH-20 | 20 | 0.4-0.6 | 37 | φ3805×7420 | 9800 |

DSH-25 | 25 | 0.4-0.6 | 37 | φ4086×7800 | 10200 |

DSH-30 | 30 | 0.4-0.6 | 45 | φ4330×8200 | 11500 |

1、确定每批次混合的物料体积,范围在0.1-30立方米,选取相应规格的设备;

2、选取设备制作材质,材质分:与物料接触部分、不与物料接触部分,设备其它部件保持原有材质。(材质依据物料性质、工况要求、卫生级别等因素决定,常规有碳钢、304/316L/321不锈钢)(材质选定后依据要求确定表面处理要求);

3、根据物料的比重、流动性等性质,以及启动标准来确定配置的驱动能力;(启动标准分:重载启动、空载启动)

4、依据实际工艺情况,增加辅助功能组件,如喷液、加热/冷却、等;

5、设计设备的开口要求,如加料口、清理口、排气孔等;

6、选择出料模式以及驱动方式,分手动、气动、电动;

重要提示:设备的选型是比较重要的环节,应尽可能提供物料的详细信息,以及工艺安排,以便我公司**人员为您提供***的技术服务。